استفاده از دستگاه CNC یکی از مهم ترین روش های ساخت و تولید قطعات و قالب ها است. ماشینکاری سی ان سی یا کنترل عددی رایانه ای، یکی از ابزارهای ساخت قطعات مکانیکی است که امروزه در صنعت های مختلفی کاربرد دارد.

تمامی مراحل تولید قطعات در این سیستم به صورت خودکار انجام می شود و فقط کافی است هندسه قطعه مورد نظر را با استفاده از نرم افزارهای CAD به دستگاه بدهید. پس از ارائه مدل CAD توسط کاربر، این مدل به وسیله نرم افزار های تولید به حالت CAM درآمده و به دستورات ساختی و تولیدی تبدیل می شود.

CNC مخفف چه عبارتی است؟

CNC از ابتدای سه کلمه انگلیسی Computer Numerical Control به معنای کنترل عددی کامپیوتری گرفته شده است. بر این اساس مدل ارائه شده مطابق با زبان کامپیوتر شده و دستگاه می تواند به راحتی آن را به صورت دستورات اجرا کند.

این سیستم امروزه در صنعت های مختلفی از جمله صنعت هوافضا، پزشکی، خودرو سازی، فلزات، چوب و تزئینات کاربرد دارد. دستگاه های سی ان سی معمولا از ابزار مختلفی از جمله اره، تراش و مته بهره می برند تا در صورت نیاز به هر یک از این ابزار، قابلیت تغییر وجود داشته باشد.

حجم تولید قطعات با استفاده از ماشین های سی ان سی بسیار بالاتر رفته و سرعت کار نیز افزایش می یابد. در این مقاله در مورد ماشینکاری سی ان سی و جزییات آن صحبت می شود.

تاریخچه سی ان سی

یکی از صنایعی که وابستگی بسیار زیادی به دستگاه های ماشینکاری سی ان سی دارد، صنعت هوافضا است. با توجه به اینکه این صنعت دارای قطعاتی بسیار حساسی است که نیاز دارد با دقت بالایی طراحی شوند، ماشین های سی ان سی یک گزینه بسیار مناسب برای طراحی آن ها است. تاریخچه طراحی اولین دستگاه سی ان سی به بعد جنگ جهانی اول بر می گردد که جان پارسانگ در سال 1950 اولین قدم را در طراحی دستگاه CNC برداشت.

پس از طراحی ابتدایی ترین دستگاه NC توسط جان پارسانگ، موسسه ام آی تی تلاش کرد تا در این زمینه تجربه کسب کند. این موسسه پس از دو سال کار توانست در سال 1952 یک دستگاه پیشرفته تر به نام ان سی 1 را تولید کند. پس از تولید این دستگاه ها بسیاری از مهندسان در سراسر دنیا نسبت به قابلیت بالای این دستگاه آگاه شدند و در مورد ارتقا آن جستجو کردند. در این برهه زمانی استفاده از کامپیوتر بسیار رونق پیدا کرده بود.

پس از مدت زمان طولانی گفتگو و بحث بر روی فرمانپذیری این دستگاه ها از کامپیوتر، موسسه ام ای تی طی قرار دادی مسئولیت ارتقا دستگاه ان سی را بر عهده گرفت. پس از سه سال کار و تلاش بر روی دستگاه های قبلی اولین دستگاه سی ان سی در سال 1959 وارد بازار شد.

نحوه عملکرد دستگاه CNC

عملکرد دستگاه CNC تنها با استفاده از دستورات و کدهای کامپیوتری است. این دستگاه ها قابلیت ماشین کاری در سه راستای طولی، عری و عمقی را دارا می باشند. ابزارهای دستگاه های سی ان سی متناسب با نیاز می تواند تغییر کند. این دستگاه ها از موتورهای پله یا سروو موتور ها برای برش استفاده می کنند. این موتورها با توجه به عملکرد لحظه ای، دارای عملکردی بسیار دقیق هستند.

همچنین دستگاه های سی ان سی دارای دو مدل کنترلر می باشند. کنترلر های حلقه باز و کنترلر های حلقه بسته که هر کدام بر حسب کاربرد به کار می روند. کنترلرهای حلقه باز معمولا تمامی دستورات خود را از موتورها دریافت می کنند در حالی که کنترلرهای حلقه بسته از خروجی های ایجاد شده بر روی قطعه مانند دما یا سرعت ابزار برای اصلاح خطاهای گذشته استفاده می کند. خطاهای موجود در دستگاه های سی ان سی می تواند ناشی از تغییرات باشی، عدم کالیبراسیون و درجه حرارت در نظر گرفت.

ساختار کدهای دستگاه CNC:

ساختار کدهای ارائه شده در دستگاه های سی ان سی به شکل زیر است:

N0040

G91

X25

Y10

Z-12.25

F150

S1100

T06

M03

M07

همان طور که گفته شد این دستگاه ها تنها توانایی خواندن کدها کامپیوتری به شکل بالا را دارند. در کد بالا N شمار خط برنامه، G توابع مقدماتی، X حرکت در راستای طولی، Y حرکت در راستای عرضی، Z حرکت در راستای عمق، A حرکت زاویه ای حول محور x ،B حرکت زاویه ای حول محور y ،C حرکت زاویه ای حول محور z ،F نرخ پیشروی، M توابع کمکی، S سرعت اسپیندل، T شماره ابزار و R حرکت سریع محور z است. با استفاده از این کدها دستگاه با سرعت بالا و همچنین دقت زیاد ابزار را بر روی قطعه خام حرکت می دهد.

برنامه نویسی و کنترلر دستگاه CNC

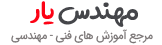

کنترلر را می توان قلب دستگاه CNC دانست. علت هم این است که عملیات اصلی حرکت ابزار که تعیین کننده میزان برش و نفوذ در عمق قطعه کار است، توسط کنترلر یا کنترل کننده مدیریت می شود. در بازار کنترلر های زیادی وجود دارد که در کشور ما یکی از اصلی ترین آن ها کنترلر فانوک می باشد. همچنین کنترلر رادونیکس، مچ تری و DSP از جمله سایر کنترلر های موجود و مورد استفاده در کشورمان هستند.

برنامه نویسی دستگاه CNC هم به دو روش کلی امکان پذیر است. روش اول وارد کردن دستی کد ها برای رسیدن به قطعه مورد نظر است. این کار بسیار زمان بر بوده و فقط برای قطعات با شکل هندسی ساده قابل استفاده است. برای قطعات پیچیده تر باید از نرم افزار های CAM یا ساخت به کمک کامپیوتر استفاده کرد. معروف ترین و پرکاربرد ترین نرم افزار مورد استفاده برای دستگاه های CNC نرم افزار پاورمیل است که تولید شرکت آمریکایی اتودسک می باشد.

در همین رابطه بخوانید: آموزش پاورمیل

ماشینکاری نقطه به نقطه و پیوسته

ماشین کاری نقطه به نقطه به این صورت است که قطعه با سرعت تعیین شده به سمت دستگاه و ابزار تعبیه شده حرکت می کند. این دستگاه متناسب با نیاز قطعه با نیروی خاصی قسمت تعیین شده را سوراخ می کند. پس از سوراخ کردن قطعه، این قطعه از ریل جدا شده و به قسمت دیگری فرستاده می شود. نکته مهم در ماشین کاری نقطه به نقطه جایگاه قطعه در زیر ابزار است. در واقع در این روش از ماشین کاری سرعت اسپیندل چندان اهمیت ندارد بلکه مهم جایگاه قرار گرفتن آن است.

در ماشین کاری پیوسته که به صورت فرز کاری یا برش می تاند باشد، قطعه با سرعت به خصوصی بر روی ریل حرکت می کند. ابزار مورد نظر نیز با توجه به کد تعریف شده می تواند تغییراتی در راستاهای مختلف داشته باشد. مسیرهای خاص تعیین شده باید بسیار دقیق انجام پذیرد تا قطعه به بهترین شکل ممکن طراحی شود. کوچکترین خطا در سرعت و جابه جایی در یکی از راستاها می تواند موجب نامناسب شدن شکل قطعه شود.

در روش ماشین کاری پیوسته علاوه بر تعیین جایگاه و سرعت قطعه و ابزار، باید نسبت سرعت بین قطعه و دستگاه را نیز در نظر گرفت. این معیار باعث می شود که سنجش جایگاه دقیق قطعه و ابزار با دقت بالاتری انجام گیرد. سیستم های ماشین کاری پیوسته دارای کنترلرهای مختلفی هستند. هر قسمت متناسب با نیاز، ابعاد و سرعت دستگاه و قطعه را مورد اندازه گیری قرار داده و داده های مربوطه را به سیستم پردازش مرکزی ارسال می کند. اطلاعات و پارامترهای تعیین شده نهایی در دستگاه برای انجام ماشین کاری از طریق سیستم پردازش داده ارائه می گردد.

هیچ دیدگاهی نوشته نشده است.