آجر از دیرباز تاکنون به عنوان یکی از مهم ترین مصالح ساختمانی مد نظر معماران و علاقه مندان به بازسازی ساختمان بوده است. قدمت آجر در ایران به چند هزار سال قبل برمیگردد. محققان در شهرهای قدیمی مانند شوش و کاشان کورههای آجر پزی مربوط به 2000 سال قبل از میلاد یافتهاند. آجرهای ساخته شده در ایران باستان به کشورهایی مانند مصر، روم و چین ارسال شده است. آجرهای امروزی انواع مختلفی دارند که هرکدام برای کاربردهای خاص خود مورد استفاده قرار میگیرند. در این نوشته از بخش وبلاگ مهندس یار به بررسی خط تولید آجر می پردازیم. به طور کلی میتوان آجرهای پرکاربرد موجود را به صورت زیر دسته بندی کرد:

انواع آجر:

آجر رسی : از سادهترین نوع آجر میباشد و به عنوان آجر معمولی شناخته میشود. در نمای ساختمان و همچنین به عنوان آجرهای مهندسی استفاده میگردد.

آجر ماسه و آهک : این آجر مقاومت فشاری بالایی دارد که باعث کاربرد فراوان آن در پی سازی ساختمان و در ساخت دیوارهای حائل شده است. از مزایای دیگر این آجر مقاومت گرمایی آن میباشد که میتواند عایق خوبی برای ساختمان باشد.

آجر نسوز : خاصیت اصلی این نوع از آجر، حفظ استحکام در دمای بالا میباشد. به همین دلیل در شومینهها مورد استفاده قرار میگیرد. همچنین به دلیل عمر طولانی و پایداری رنگ، از مصالح مورد علاقه معماران و مهندسان در ساختمان میباشد.

آجر لعابی : این آجر با روش لعاب کاری دارای یک روکش مقاوم به رطوبت، فرسایش و مواد شیمیایی میباشد و در تزئین دکوراسیون داخلی و خارجی ساختمان استفاده میشود.

آجر ماشینی: این آجرها معمولا دارای 8 تا 10 سوراخ بوده که در زمان ساخت با ملات پر میشوند تا استحکام بالایی ایجاد کنند و معمولا در ساخت دیوار و در زمان سفت کاری مورد استفاده قرار میگیرند.

مراحل ساخت آجر

برای تولید انواع سفال شامل آجر ، باید چندین فرآیند طی شود. مراحل کلی ساخت آجر به 4 بخش تقسیم میشود.

- آماده سازی خاک:

این مرحله که ابتدای تولید آجر است، شامل برداشت خاک رس از معدن، انتقال به محل تولید و دانه بندی ذرات آن میباشد.

- فرم دهی گِل :

در این مرحله آب به خاک اضافه شده و با مخلوط کردن آنها، گل بدست میآید. سپس این گِل به شکل استاندارد آجر و سفال فرمدهی میشود. به عبارتی فرم هندسی نهایی آجر در این مرحله ایجاد میگردد.

- خشک کردن خشت تَر:

در این فرآیند خشتهای تَر به روشهای مختلفی حرارت دیده و خشک میشوند. روشهای خشک کردن خشت به صورت زیر میباشد :

الف) روش نیمه اتوماتیک یا آفتاب خشک کن :

در این روش پس از آماده سازی خاک و فرم دهی گِل، خشت تر را به فضای آزاد منتقل میکنند تا در زیر نور آفتاب خشک شود.

- روش تمام اتوماتیک یا خشک کن دار :

در این روش تولید، خشت تر بجای خشک شدن توسط حرارت خورشید، به خشک کنهای صنعتی منتقل شده و تحت شرایط خاصی با کنترل دما و رطوبت خشک میشود.

- پختن خشت خشک شده :

پس از خشک شدن خشت و کاهش رطوبت آن، نوبت به مرحله نهایی تولید یعنی پخت میرسد. در این مرحله خشت وارد کوره شده و در دمای بالا حرارت دیده تا تبدیل به سفال با استحکام مناسب شود. و در نهایت این سفال که محصول نهایی میباشد بسته بندی شده و به محل مصرف منتقل میشود.

طی قرنهای بسیاری شیوه آجرسازی ترقی و تکامل یافت تا جائی که کار خشت مالی، خشک کردن، در کوره گذاشتن، پختن و از کوره خارج کردن آجرهای پخته و بارگیری آن در کامیون تقریباً خودکار شده است. این پیشرفت در اتوماسیون و نحوه تولید آجر توانسته است بازدهی تولید آن را نسبت به روشهای سنتی به شکل چشمگیری افزایش دهد.

همچنین بخوانید: آموزش پاورمیل

تجهیزات خط تولید آجر

در کارخانههای تولید آجر از تجهیزات و ماشین آلات بسیاری استفاده میشود. این تجهیزات که عمدتا تولید داخل بوده، هر کدام وظیفه به خصوصی به عهده دارند و در کنار یکدیگر یک خط تولید اتوماتیک آجر را شکل میدهند. در ادامه به بررسی هر یک از این ماشین آلات و عملکرد آنها میپردازیم.

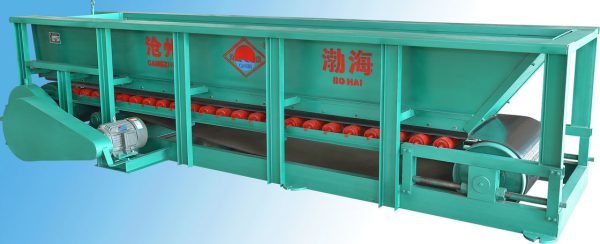

دستگاه سیلو (Box Feeder):

دستگاه سیلو در خط تولید آجر

این دستگاه که به نام باکس فیدر نیز شناخته میشود وظیفه ذخیره و انتقال گل را در خط آجرسازی دارد. با استفاده از این دستگاه، نحوه عملکرد خط تولید آجر تا حد زیادی اتوماتیک شده است. این سیلوها به دلیل بسته بودن اطراف آن، قابلیت ذخیره گل را در خود دارند و از نشت آن به خارج جلوگیری میکنند. در برخی مراحل نیاز میباشد تا گل به مدت چند ساعت در حالت ثابت بماند تا به خوبی با آب مخلوط شود و آماده شکل گیری شود که این فرآیند در سیلوها انجام میشود.

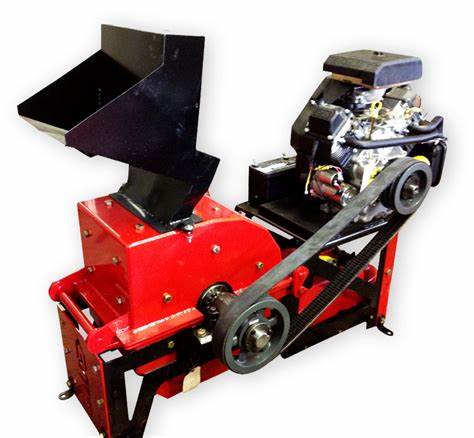

دستگاه پودر کن (Milling):

دستگاه پودر کن خط آجر

این دستگاه در ابتدای خط تولید قرار گرفته و وظیفه پودر کردن خاک وارد شده به خط و خرد کردن ذرات درشت آن را دارد. این تجهیز به صورت معمول ظرفیتی بین 20 تا 50 تن در ساعت دارد. نیروی محرکه آن موتور توسط یک الکتروموتور تأمین شده و با چندین تسمه به تیغههای خردکن منتقل میشود.

نکته جالب در این دستگاه این است که ابتدا از مدلهای خارجی آن که عمدتا در اروپا تولید میشد استفاده میگردید. اما به دلیل نوع خاک متفاوت و رطوبت بالاتر در کشورهای سازنده اروپایی، این دستگاهها عملکرد مناسبی در ایران نداشتند. در نهایت این دستگاه با توجه به شرایط اقلیمی ایران و نوع خاک مورد استفاده، طراحی و بومی سازی شد تا عملکرد و دوام مطلوب حاصل شود.

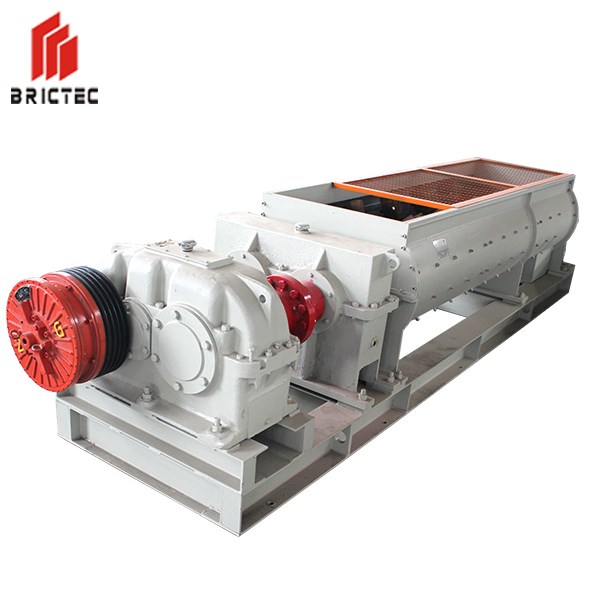

دستگاه مخلوط کن (Mixer) :

این دستگاه برای مخلوط کردن خاک با آب و ایجاد یک محصول یکنواخت گل با رطوبت مطلوب مورد استفاده قرار میگیرد. این عملیات به دو صورت عادی و در خلاء انجام میشود که در یک خط تولید آجر با کیفیت، ترکیبی از هر دو روش مورد استفاده قرار میگیرد. دستگاه مخلوط کن خلاء با مکش هوای موجود در محفظه و یکنواخت سازی گل، آن را از هوا عاری میکند. عملکرد صحیح این مرحله برای رسیدن به کیفیت مناسب در گل و در نهایت آجر خروجی ضروری است چرا که در صورت وجود حبابهای هوا در آجر، استحکام آن کاهش مییابد. بدین منظور گل درون یک محفظه محبوس میشود و با هوای آزاد ارتباطی ندارد. سپس یک لوله که به پمپ وکیوم متصل میباشد درون آن قرار میگیرد و هوای داخل محفظه را تخلیه میکند.

دستگاه مخلوط کن خط آجر

دستگاه والس (Roller Mill) :

پس از مخلوط شدن گل در دستگاه مخلوط کن، برای رسیدن به کیفیت بالا نیاز به عبور دادن گل از این دستگاه میباشد. این ماشین با استفاده از دو غلطک در حال چرخش به فاصله حداکثر 5 میلیمتر باعث لایه لایه شدن گل میشود. این مرحله در آماده سازی گل و بالابردن کیفیت آن نقش مهمی دارد.

دستگاه والس در خط تولید آجر و سفال

پس از اینکه گل در دستگاه والس به صورت لایه لایه شد وارد مخلوط کن خلاء میشود تا هوای آن خارج شده و یکبار دیگر مخلوط شود تا کیفیت مطلوبی بدست آید.

دستگاه پرس(Extrude) :

گل خارج شده از مخلوط کن خلاء وارد این دستگاه میشود تا شکل آجر مورد نظر در آن ایجاد شود. میتوان گفت مهمترین مرحله در تولید آجر و عامل تعیین کننده بازدهی خط تولید، دستگاه پرس (اکسترود) میباشد. این تجهیز با استفاده از یک مکانیزم مکانیکی باعث فشار دادن گل و عبور کردن آن از یک قالب میشود. در نتیجه گل به شکل قالب مدنظر به طور پیوسته از این دستگاه خارج میشود. سیستم محرکه این پرس شامل دو نوع گیربکس خورشیدی و کتابی میباشد که متناسب با نیاز محل مورد استفاده و ظرفیت مدنظر طراحی و ساخته میشود.

دستگاه پرس گل

در مدلهای قدیمی تر این دستگاه، فقط از گیربکسهای کتابی استفاده میشد اما نمونههای جدیدتر پرس با گیربکسهای خورشیدی هم کار میکنند که باعث افزایش ظرفیت تولیدی آن شده و همچنین فضای کمتری اشغال میکنند.

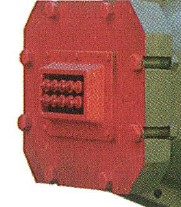

قالب استفاده شده در دستگاه اکسترود تعیین کننده شکل آجر خروجی میباشد. با توجه به شکل و نوع آجر مدنظر برای تولید، این قالب متغییر میباشد. به طور مثال یک قالب آجر با 10 سوراخ در تصویر زیر نمایش داده شده است.

قالب پرس آجر

دستگاه برش (Cutter) :

این دستگاه که بلافاصله پس از پرس قرار میگیرد، آجرها را در ابعاد دلخواه برش میدهد. این تجهیز با استفاده از سیمهای برش بسیار نازک و عبور دادن این سیمها از میان گل فرم گرفته به شکل آجر ، باعث برش دادن آن میشود.

دستگاه برش آجر

در دستگاه برش از سیم فولادی برای رسیدن به ابعاد مورد نظر در برش آجر استفاده میشود. این سیمها به دلیل ضخامت بسیار کمی که دارند در برش به خوبی عمل کرده و ابعاد مطلوب را ایجاد میکنند.

خشک کن (Dryer) :

همانطور که گفته شد، خشک کردن خشت به دو صورت انجام میشود. روش قدیمی قرار دادن آن زیر نور مستقیم خورشید میباشد که نیازی به دستگاه خشک کن صنعتی ندارد. اما در روش جدید پس از برش دادن خشت و رسیدن به ابعاد دلخواه، آنها را وارد خشک کن میکنند تا رطوبت آن گرفته شود. در این خشک کنها دمای خشت تا حدود 80 درجه سانتیگراد افزایش مییابد. در این مرحله رطوبت خشت از 24 درصد حجمی در ورودی به 2 تا 3 درصد در خروجی میرسد.

کوره پخت :

سپس خشت خشک شده وارد کوره میشود و دمای آن به 900 تا 1100 درجه سانتیگراد میرسد و حدوداً 12 تا 20 ساعت در آن دما میماند تا پخته شود. این کورهها انواع مختلفی دارند ولی از رایج ترین انواع آن، کوره هوفمن و کوره تونلی میباشد.

کوره آجر پزی

در کوره هوفمن که به کوره حلقهای نیز معروف است آجر ثابت است و محل شعله تغییر میکند. این کوره به صورت دائم کار میکند و همواره در بخشی از آن آجر جدید قرار میگیرد، در بخشی دیگر حرارت وارد شده و در یک قسمت آجر داغ خنک میشود. همچنین لازم به ذکر است که سوخت استفاده شده در این کورهها مازوت و یا گاز میباشد.

نوع رایج دیگر کوره پخت آجر، کوره تونلی بوده که شامل یک تونل با عرض حدودا 2 تا 3 متر و ارتفاع 1.7 متر میباشد. در ابتدای این کوره خشتها بر روی یک واگن قرار گرفته و این واگن بر روی ریلهای خود در طول تونل که حدود 90 متر میباشد، حرکت میکند. در طول تونل شعلههایی به صورت ثابت قرار دارند که در حین حرکت آجرها، به آنها حرارت میدهند و باعث پخته شدن تدریجی آجر در طی مسیر حرکت آن میشوند.

کوره پخت، آخرین مرحله تولید آجر میباشد و پس از خروج از کوره و خنک شدن، آجر بسته بندی شده و برای مصرف ارسال میشود.

همچنین ببینید: آموزش ms project

مشخصات فیزیکی آجر:

رنگ

رنگ آجر تحت تأثیر موارد متعددی مانند مواد اولیه، دمای کوره و زمان پخت میباشد. یکی از عوامل اصلی موثر در رنگ آجر، عنصر آهن موجود در مواد اولیه میباشد. هنگام استخراج از معدن این عنصر به صورت مخلوط در خاک رس بوده و در اثر حرارت و رطوبت به صورت اکسید آهن که رنگ قرمزی دارد در میآید. همچنین افزایش زمان پخت و حرارت دادن بیشتر به آجر باعث تیرهتر شدن رنگ آن میشود.

یکی از راههای تغییر رنگ آجر استفاده از ترکیبات شیمیایی در فرآیند تولید میباشد. در این روش خاک رس با ترکیبات رنگی شیمیایی مخلوط شده تا رنگ مطلوب آجر حاصل شود. از این راهکار برای تولید آجرهای رنگی که کاربرد تزئینی و زیبایی نمای ساختمان را دارند استفاده میشود.

خاصیت جذب آب

یکی از خواص مهم در آجر ساختمانی میزان جذب آب میباشد چراکه اگر جذب بالایی داشته باشد آب موجود در ملات را به سرعت جذب کرده و مانع انجام واکنشهای شیمیایی درون آن میشود. از طرفی آجر با جذب پایین به درستی به ملات ساختمانی نمیچسبد و استحکام مناسبی ایجاد نمیکند. میزان جذب آب متوسط برای یک آجر مرغوب بین 10% تا 15% میباشد.

استحکام

آجرهای ساختمانی یکی از پرکاربردترین مصالح در ساخت خانه و بناهای مختلف میباشند. این آجرها به دلیل استحکام بالا توانایی تحمل وزن زیادی را دارند. میزان استحکام در برابر بارهای مختلف وارده به آن از جمله کششی، فشاری و برشی تابع موارد بسیاری در مراحل تولید و همچنین نوع آجر مورد استفاده میباشد. کیفیت یک آجر ابتدا به مواد خام و عناصر موجود در خاک آن و نوع تولید بستگی دارد. همچنین زمان پخت و دمای آن از مهمترین پارامترهای تعیین کننده استحکام یک آجر میباشد.

جمع بندی

آجر یکی از مهمترین مصالح ساختمانی میباشد که انواع مختلف آن برای کاربردهای گوناگون استفاده میشود. مراحل تولید آجر شامل آماده سازی مواد اولیه، فرمدهی خشت، خشک کردن و پختن آجر میشود که این عملیاتها با استفاده از تجهیزات و ماشین آلات مختلفی انجام میشوند.

عالی بود. ممنونم