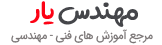

خنک کاری گذرای قالب تزریق پیچیده است. شبیه سازی پیشرفته تحلیل این سیستم های پیچیده را امکان پذیر می کند.

ساخت قالب تزریق پلاستیک در گذشته کار نسبتاً ساده ای بود: ایجاد حفره ها و راهگاه ها، صیقل دادن، سوراخ کاری برای خنک کاری و سپس تزریق رزین. اما امروزه، فشار بی وقفه برای کاهش هزینه ها و افزایش بهره وری موجب شده دستگاه ها و ماشین های بزرگتر و سریع تری برای قالب گیری وارد بازار شوند.

قالب های طبقه ای چند لایه، قالب گیری به کمک گاز، قالب گیری چند مرحله ای، قالبگیری پوسته – هسته، سیستم های راهگاه گرم پیشرفته و سایر فناوری ها باعث کاهش هزینه های ساخت قطعات رزین در حجم بالا شده است. از سوی دیگر ظهور نسل جدیدی از پرکننده های کاربردی و رزین های مهندسی با اهداف خاص، ساخت قطعات بسیار بزرگ برای کاربرد های خاص را برای صنایعی مانند خودروسازی، هوا فضا و دارو امکان پذیر کرده است. در هر کاربردی، عواملی چون زمان چرخه، پایداری ابعادی و پرداخت سطح از اهمیت بالاتری برخوردارند.

اکثر مهندسان ساخت و تولید علیرغم داشتن درک فنی کامل از ساخت قالب تزریق پلاستیک، در مورد اتفاقات پیچیده ای که در داخل قالب تزریق رخ میدهد، اطلاعات ناچیزی دارند.

شبیه سازی پیشرفته قالب تزریق پلاستیک

اخیرا شاهد تغییرات چشمگیری در این صنعت بوده ایم و آغاز بسیاری از این تغییرات به ظهور نرم افزارهای شبیه سازی پیشرفته برای مدلسازی جریان رزین درون راهگاه ها، گلویی ها و حفره های پیچیده قالب های امروزی با بهره وری بالا برمیگردد.

مهندس پلاستیک، جنیفر اشمیت به عنوان طراح قالب و گلوگاه، در موسسه قالب گیری تزریقی آمریکا واقع در پنسیلوانیا به چشم خود روند این تغییرات را مشاهده کرده است. او مهندس سابق و حالا مدرس شبیه سازی با نرم افزار مولدفلو اتودسک – Autodesk Moldflow – (نرم افزاری برای شبیه سازی فرآیند تزریق پلاستیک) است و از تجربیات خود ما سخن گفته است.

اشمیت میگوید: ” افرادی که تصور میکنند ساخت قالب تزریق پلاستیک کار ساده ای است، مطمئناً هرگز تحصیلات رسمی در رابطه با اصول پلاستیک نداشته اند، زیرا این تصور با حقیقت فاصله زیادی دارد. شاید بتوان گفت صنعت قالبگیری تزریقی جزو پیچیده ترین صنایع و یا یکی از پیچیده ترین روش ها برای ساخت قطعات پلاستیکی است”.

اولین عاملی که باعث پیچیدگی این صنعت میشود خواص غیرمعمول رزین ترموپلاستیک به عنوان ماده خام است. مهندسین و طراحان تصور میکنند که مواد جامد در دمای معینی ذوب می شوند و وقتی ذوب میشوند گرانروی یا ویسکوزیته آنها به صورت خطی با دما کاهش میابد، درحالیکه دانشمندان علم مواد این رفتار را مختص مواد نیوتونی می دانند. با اینکه بسیاری از مواد کریستالی اینگونه رفتار می کنند، اکثر مواد ترموپلاستیک رفتار متفاوتی دارند.

در همین خصوص بخوانید: آموزش طراحی قالب در کتیا

تاثیر ماده مذاب بر خواص قالب

در طراحی یا شناسایی قالب، خواص مواد بر رویکرد طراحی قالب و هزینه و عملکرد آن تاثیر می گذارند. حال اگر اجزاء مدرن امروزی از جمله سیستم های راهگاه گرم را نیز به معادله اضافه کنید، مسئله پیچیده تر میشود. اشمیت میگوید: “طراحان قالب حرفه ای اغلب دانش لازم را دارند، اما به نظر می آید بسیاری از افرادی که من در طی سال ها با آن ها ارتباط داشته ام، واقعاً درک درستی از سیالات غیرنیوتونی و تاثیر برخی از تصمیمات شان بر این مسئله ندارند.”

با اینکه عملیات قالب گیری تزریقی به سادگی حرارت دادن، پر کردن، سرد کردن و تزریق به نظر می رسد، اما برای طراحی یک قالب کارآمد با قابلیت تولید قطعه با کیفیت، باید درک درستی از خواص مواد غیرنیوتونی به دست آورد.

اکثر مهندسین مکانیک با فرضیات ساده ای درمورد ویسکوزیته و تراکم پذیری سیالات، توانایی طراحی سیستم های قدرت سیال را دارند. البته خواص سیال رزین مذاب، با دما، فشار و برش تغییر می کند، یعنی سرعت و شتاب پیچ در هنگام پر کردن قالب و بسته بندی آن مهم است. ویژگی هایی مثل طول، شکل هندسی، سطح و ناحیه سطح مقطع راهگاه و همچنین هندسه حفره ها همه دارای اهمیت هستند.

درگذشته بروز اشتباهات یا طراحی قالب غیر بهینه معمول بود و اپراتور های دستگاه پرس به تدریج یاد گرفتند که پارامتر های دستگاه را برای جبران اشتباهات تغییر دهند. تغییر دما رایج ترین راه برای ورود سریع تر مذاب بیشتر به حفره ها بود، اما خطر تخریب رزین را افزایش می داد. این امر به عواملی خارج از حیطه فناوری ابزار بستگی داشت و میزان تقاضا برای اپراتورهای حرفه ای بالا بود.

اهمیت تکرار برای شبیه سازی موفق

در بسیاری از صنایع، مشتری صاحب قالب است و کارگاه های تولیدی ممکن است در فرآیند طراحی قالب مشارکتی نداشته باشند. در پیشنهاد مناقصه در چنین مشاغلی نیاز به تجربه دارید و باید محتاط باشید تا بتوانید هنگام اجرای طرح قالب های پیچیده در تعداد بالا یا استفاده از رزین های خاص، حاشیه اطمینان را حفظ کنید. اشمیت می گوید: “توانایی طراح قالب برای پیش بینی تجهیزات موردنیاز برای تولید قالب و زمان چرخه مورد نیاز یک مزیت بسیار مهم است.”

او ادامه می دهد: ” فکر می کنم اگر طراح قالب و سازنده، یک شرکت باشند، شاید درک متقابل بهتری از شرایط کار وجود داشته باشد. چون طرفین هردو پیچیدگی کار را درک می کنند. به تجربه من، به خصوص در مورد قالب های با راهگاه گرم، معمولاً طراحان، تامین کننده راهگاه را در مراحل اولیه در جریان فرآیند طراحی قالب قرار می دهند. اما در نهایت سازنده قالب باید قالب و اجزای آن را بسازد، درحالیکه در بسیاری از تصمیم گیری هایی که لازم است، دخالت داده نمی شود. اینجاست که ابزار شبیه سازی مثل مولدفلو به کمک شما میاید تا بتوانید تصمیمات آگاهانه تری بگیرید.”

همچنین ببینید: آموزش سالیدورک

شبیه سازی قالب

شبیه سازی قالب چه لزومی دارد؟ در شرایط ایده آل، یک طراح قالب باتجربه میتواند طرح یک قالب کارآمد با قابلیت تولید دقیق هزاران قطعه را ارائه دهد. شرایط ایده آل شامل برقراری تعادل نسبتاً خوب در داخل قالب و حفرهها، راهگاه های با طول ثابت و برابر و خنک کنندگی کاملا یکنواخت در سرتاسر قالب و … می شود. سیستم های راهگاه گرم سودمند هستند اما در عمل به ندرت میتوان به شرایط ایده آل دست پیدا کرد.

برای مثال قالب های چند قطعه ای را در نظر بگیرید. بسیاری از تولیدکنندگان علاقه دارند که همه اجزای قالب را باهم تزریق کنند، اما وقتی که پر کردن سریع و یک دست لازم است این کار باعث تخریب قالب میشود.

اشمیت مسئله را به این شکل توضیح میدهد: ” بهترین قانون این است که اصلاً قالب های چند قطعه ای نشوند، چون وقتی دو قطعه غیرمشابه را در یک قالب قرار می دهید به طور اتوماتیک باعث ایجاد مشکل تعادل بین حفره ها و همچنین عدم تعادل در پر کردن می شوید. اگر مجبورید این کار را انجام دهید، بهتر است حداقل توازن را در پر کردن حفظ کنید. برای این منظور باز هم مولدفلو میتواند در تنظیم اندازه راهگاه ها به شما کمک کند. در این مرحله همه چیز به فشار بستگی دارد.”

حفظ تعادل بین حفره ها در قالب

برای مدیر تولید، کاهش تعداد متغیرها و رسیدن به فقط یک نقطه تنظیم مانند فشار یک سناریوی رویایی است، اما در عمل این مسئله بسیار پیچیده تر است. قالب و دستگاه پرس آگاهی از آنچه میسازند ندارند؛ آنها تنها به نقاط تنظیم کنترل کننده و بازخورد مبدل پاسخ می دهند. برای قالبی که طراحی نامتعادلی دارد، ممکن است راهگاه هایی که برای جبران طراحی می شوند شکل بسیار پیچیده ای داشته باشند.

” حتی اگر بین حفره ها را به طور متعادل پر کنیم، باز هم باید با استفاده از راهگاه های دارای اندازه های متفاوت تعادل را برقرار کنیم. بنابراین تاریخچه های برش و تاریخچه های حرارتی مختلفی دارید و این یعنی که برای پر کردن هر حفره، موادی با ویسکوزیته و خواص ژئولوژیکی متفاوت دارید. بنابراین همچنان با اختلاف فشار، اختلاف جمع شدگی حجمی و اختلاف در تاب خوردگی مواجه هستید و این میتواند چالش برانگیز باشد.”

کنترل پدیده تاب برداشتن یک مشکل قدیمی در طراحی قطعه برای قالب سازی تزریقی است. مسئولیت اصلی حل این مشکل به عهده طراح قطعه است، اما موقعیت هایی وجود دارد که ثابت نگه داشتن ضخامت دیواره یا شعاع در محلی که لازم است هنگام خنک شدن قطعه، تنش و استرس کنترل شود ممکن نیست. در چنین شرایطی طراح قالب باید برای رفع مشکل اقدام کند. شبیه سازی در این موقعیت ها باعث صرفه جویی در وقت و هزینه می شود و میتواند جایگزین روش های تکراری و پرهزینه ای شود که ممکن است در آنها از ابزار های آلومینیمی تک حفره برای تائید قطعه استفاده شود.

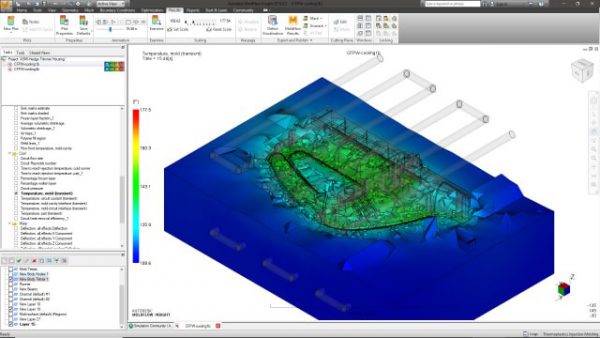

شبیه سازی کانال های خنک کاری در مولدفلو

مکان یابی گلویی و راهگاه قالب

حتی وقتی که مشکل تعادل تحت کنترل باشند، برای اکثر کاربرد های حجمی لازم است از راهگاه های گرم و گلویی ها در مکان های مناسب استفاده شود. نظارت بر دما حیاتی است اما همه سیستم های اندازه گیری، یک کمیت تقریبی از مشخصات دمای درون یک سیستم را ارائه میدهند. قرار دادن ترموکوپل و همچنین دستگاه کالیبراسیون هیتر در محل مناسب بسیار مهم است و با افزایش تعداد حفره ها این مکان یابی پیچیدهتر میشود.

اشمیت میگوید: ” اگر ترموکوپل در محل نامناسبی نسبت به یک حفره-128 یا راهگاه گرم حفره-144 که در آنجا یک منیفولد و بعد یک منیفولد فرعی داریم قرار گیرد، باعث عدم تعادل در پر کردن حفره ها یا عدم تعادل در کل سیستم راهگاه میشود. بنابراین میبینید که این ابزارهای کنترلی میتوانند سودمند باشند اما باعث افزایش پیچیدگی سیستم نیز می شوند”.

“به عنوان مثال ، در صنعت خودرو، اغلب از قطعات غیر متقارن چند گلویی استفاده می شود و برخی از تامین کنندگان راهگاه گرم غالبا تلاشی برای ارائه یک طرح منیفولد متعادل نمی کنند”.

مسئله دیگر مکان یابی گلویی است. کنترل کننده های هیدرولیکی ، پنوماتیکی و سرو موتور از ابزارهای رایج برای کنترل فرآیند پر کردن حفره ها هستند، اما خود دسته ای جدید از پارامترها را به معادله اضافه میکنند که نیاز به کنترل دارند. استفاده از شبیه سازی دقیق و طراحی حرفه ای قالب، زمان لازم برای انجام اصلاحات جبرانی و تجربی بر روی گلویی ها جهت پر کردن حفره ها به صورت متعادل با چرخه کوتاه را کاهش میدهد. طراحان قطعه به طور مکرر و ناخواسته با طراحی قطعاتی که مکان یابی و ایجاد گلویی مناسب برای آنها دشوار یا غیرممکن است، مشکلات جدیدی به وجود میاورند.

البته خنک کاری هم فرآیند بسیار مهمی است. خنک کاری یکنواخت و ثابت نگهداشتن شار حرارتی در طول قالب یه طور سنتی هنر طراح محسوب میشود، اما شبیه سازی میتواند تا حد چشمگیری مشکلات ابعادی و پرداخت سطح را کاهش دهد؛ به خصوص وقتی جهت دستیابی به تعادل در پر کردن قالب، بهکارگیری استراتژی های حرارتی خاصی برای حفره ها یا راهگاه ها لازم باشد.

طراحان باتجربه، این عوامل و همچنین خواص شناخته شده مواد را در نظر می گیرند تا بتوانند در اولین تلاش یک قالب خوب طراحی کنند. با این حال ، به علت تعدد بالای انواع رزین های ترموپلاستیک ، مستربچ ها و رزین های مهندسی ، نرم افزار شبیه سازی که شامل یک پایگاه داده بزرگ از مواد باشد نیز میتواند کمک کننده باشد و باعث صرفه جویی در زمان شود.

طراحان قطعه هم باید از شبیه سازی استفاده کنند؟

به طور معمول، طراحان قطعه تجربه کمی در طراحی قالب دارند و یا هیچگونه تجربه ای ندارند، و مدیران تولید تمایل دارند که قالب ها را به صورت هزینه سرمایهای یا هزینه های سربار در نظر بگیرند و به ندرت به شبیه سازی به عنوان ابزاری سودمند که باعث صرفه جویی در زمان و هزینه می شود فکر می کنند. با این حال، انتخاب سازنده قالبی که از شبیه سازی پیشرفته استفاده می کند، می تواند احتمال موفقیت پروژه را به طور قابل توجهی افزایش دهد.

اشمیت میگوید: “بهترین پروژه های شبیه سازی آنهایی هستند که طراحان از مراحل اولیه ما را در جریان می گذارند تا بتوانیم نقطه نظرات خود را در طراحی قطعه اعمال کنیم. حتی اگر طراحی قطعه به اتمام رسیده و غیرقابل تغییر باشد اما به موقع ما را در جریان بگذارید، می توانیم چند گزینه مختلف برای مکان گلویی به شما پیشنهاد کنیم و از بسیاری از مشکلات جلوگیری کنیم.”

اشمیت ادامه میدهد: “سپس معمولا یک یا دو هفته بعد، مشتری با یک طرح حدودی ازحفره ها و فاصله گذاری ها بر می گردد. بعد ما می توانیم در تعیین اندازه راهگاه ها و خنک کاری به مشتری یا طراح کمک کنیم. به طور معمول آنها اولین پیش نویس از فرآیند خنک کاری را به ما می دهند و ما پس از بررسی نقطه نظراتمان را ارائه می کنیم. مثلاً می گوییم: شاید بهتر باشد در اینجا یک بافل بگذارید یا یک ورودی در آنجا قرار دهید- و این روند چندین بار تکرار می شود تا به نتیجه برسیم”.

اشمیت اضافه میکند که این بهترین روش برای استفاده ازشبیه سازی است و چنین پروژه هایی با تعاملات مداوم و همگام با روند طراحی، معمولا بهترین نتایج را می دهند.

همچنین بخوانید: آموزش پاورمیل

استفاده از MoldFlow

مهندسین با استفاده از نرم افزارهای پیشرفته شبیه سازی قالب مانند مولدفلو، میتوانند با صرف زمان و هزینه کمتر، نقص های طراحی را اصلاح کنند.

اشمیت میگوید: “گاهی اوقات یک قالب می سازید و در مرحله آزمایش مشکلی پیش می آید. مثلا می بینید که یک تله هوا وسط یک حفره ایجاد شده یا یا قطعه بیش از حد تاب برداشته است. حتی اگر از مولد فلو استفاده نکرده اید هم در این مرحله ممکن است بتوان با شبیه سازی این نقص ها را برطرف کنیم، اگرچه مرحله آزمایش بهترین زمان برای استفاده از شبیه سازی نیست”.

اشمیت افزود: “بعضی اوقات ما در مرحله طراحی قالب قرار داد می بندیم . در این پروژهها معمولاً افراد برای تعیین اندازه راهگاه ها، بهینه سازی فرآیند خنک کاری و کاهش تاب خوردگی پیش از اتمام ساخت قالب نیاز به کمک دارند. بهترین زمان برای استفاده از شبیه سازی یا کمک گرفتن از یک تحلیلگر زمانی است که هنوز بشود در طراحی قطعه اصلاحاتی انجام داد. به طور کلی بسیاری از مشکلات و تاب خوردگی ها ناشی از طراحی غیرحرفه ای قطعات است. همیشه به شوخی میگویم که اگر مردم از قانون طلایی طراحی قطعه، که یکنواخت نگه داشتن ضخامت دیواره است پیروی کنند، من بیکار می شوم!

شبیه سازی می تواند نقص ها را به صورت مش بندی سه بعدی یا دامنه دوگانه نشان دهد، در انتخاب نوع مش بندی راهگاه ها (مش بندی با پرتوها یا به صورت سه بعدی) و همچنین انتخاب حل کننده ها و نحوه استفاده از آنها به طراحان قالب کمک کند. برای مدیران تولید که خریدار قالب هستند، شبیه سازی میتواند در ارائه ابزارهای آماده تولید و رقابتی که از نظر زمانی و اقتصادی هم به صرفه باشند سودمند واقع شود. انتخاب تیم طراحی قالبی که از نرم افزارهای شبیه سازی پیشرفته مانند Moldflow استفاده می کند، در مواقعی که فرصت کم، حاشیه اطمینان پائین و هزینه اشتباهات زیاد است، میتواند تا حد زیادی موفقیت شما را تضمین کند.

هیچ دیدگاهی نوشته نشده است.